Alla Maker Faire 2015 ho conosciuto FiloAlfa visitando il loro stand presidiato da Francsca e Simone.

In quella occasione mi erano stati donati alcuni campioni di filo per eseguire test di stampa e l’invito ad visitare l’azienda.

Mercoledì scorso abbiamo fissato un incontro e sono stato accolto in azienda da Antonio Berera ( uno dei titolari ) con cui ho trascorso alcune ore di piacevole conversazione percorrendo prima la storia dell’azienda dal 1917, anno di fondazione, come puoi leggere dal sito.

La storia è scritta nel sito e non la riporto, ciò che mi ha colpito è la capacità, a mio avviso, degli imprenditori italiani, di reinventare il proprio business per adattarlo alle richieste del mercato e dei tempi.

La FiloAlfa non fa eccezione e dal 1917 ad oggi le attività e le competenze dell’azienda, come anche il nome stesso, sono cambiate fino ad arrivare nel 2012 a concretizzarsi in un nuovo business, allora nascente, delle stampanti 3D.

Come nasce il filo per le stampanti 3D

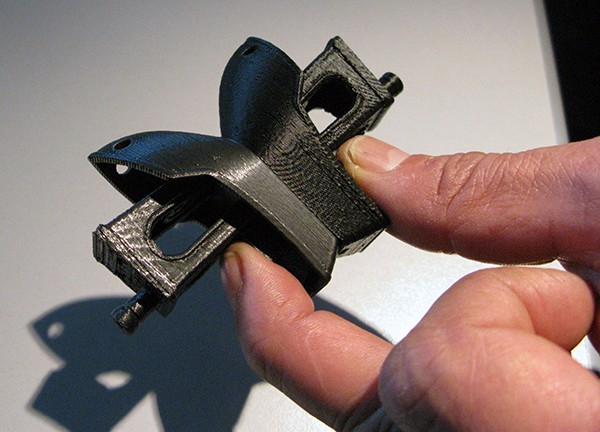

Antonio mi ha raccontato di essere un appassionato modellista ed un costruttore di moto 3D, di cui mi ha mostrato un modello stampato in 3D:

e nel 2012 ha acquistato la sua prima stampante 3D con cui ha stampato numerosi componenti per le sue moto.

Nel 2012 l’azienda produceva oramai da anni lastre in termoplastiche estruse in HIPS, ABS e METACRILATO, attività che ancora oggi costituisce parte importante del fatturato della CiceriDeMondel.

E’ nata allora l’idea di sperimentare dei polimeri plastici per la stampa 3D da cui la produzione odierna:

che si compone di svariate tipologie di materiali e colori.

Iniziative FiloAlfa per i Maker

Parlando con Antonio ho scoperto che l’anima da modellista, da sperimentatore ed in qualche modo Maker è tutt’ora vivida e che ogni nuovo prodotto nasce da due esigenze:

- sperimentazione quotidiana di polimeri e coloranti per migliorare le prestazioni e la resa dei pezzi stampati in 3D

- supportare i maker nelle loro realizzazioni

Ho voluto approfondire il secondo punto e mi è stato raccontato che sono già nate delle collaborazioni interessanti in passato per la ricerca, sviluppo e produzione di filamenti adatti a coprire le esigenze di un maker od un gruppo di maker come il caso del filo terracotta opaco ed il filo laterizio lucido nati dalla collaborazione con un professore universitario nel corso del restauro di una chiesa che necessitava di parti in terracotta e laterizio riprodotte in modo da sembrare originali.

La collaborazione nata con ItalyMaker ha dato vita al primo filaalfa ambra della medesima tonalità delle bottiglie di birra con cui la stessa ItalyMaker ha realizzato delle bottiglie completamente stampate in 3D.

Le collaborazioni sono sempre ben accette e per quantitativi dai 25Kg in poi ogni maker può collaborare con l’azienda alla realizzazione del proprio filo esclusivo come già fanno molti partner come WASP che associa a ciascuna delle sue stampanti un filo blu prodotto in esclusiva per l’azienda e nato da una collaborazione.

Alcuni tipi di filati prodotti

I filati prodotti dall’azienda che già conoscevo erano il classico PLA, l’ABS e l’ABS speciale ma nel corso della mia visita all’azienda ho scoperto tanti altri materiali e alcuni ancora in fase sperimentale come questo filamento nero; lo stesso file .gcode stampato con la medesima stampante e con impostazioni identiche, variando il tipo di filo ha prodotto due risultati differenti e visibili ad occhio nudo:

con uno dei campioni di PLA ho già eseguito qualche test ed in particolare in occasione di natale 2015 ho realizzato e pubblicato questo articolo “3d printed nativity” in cui trovi anche un timelapse della stampa.

Ma la Filoalfa ha un catalogo molto ricco tra cui:

Policarbonato ( PC ): stampabile a temperature alte ( > 250° ) resistente alle alte temperature fino a 120/130° ma sensibile all’acqua calda;

Nylon: che puoi stampare a temperature di 200/210° che offre una ottima resistenza meccanica;

PETG: un filo di ultima produzione che resta cristallino dopo la stampa 3D anche con aggiunta di antiusura e che mantiene inalterate le sue dimensioni;

HIPS: di colore neutro è il materiale preferito per la realizzazione di supporti ai pezzi in ABS perché solubile in limonene tuttavia Antonio mi ha spiegato che dopo aver disciolto i supporti in HIPS nel limonene la sostanza che ne deriva è un composto altamente inquinante che non devi gettare nelle fogne ma smaltire con una adeguata procedura di smaltimento.

PLA Riciclo: una autentica rivelazione, ricavato dalle vaschette per alimenti in pla è un materiale riciclato dalla finitura banco/trasparente che può essere usato per realizzare opere simili al drago a cui ho fatto una foto:

Insomma al termine della visita le mie conoscenza sui materiali per la stampa ne è uscita notevolmente accresciuta ed ora non mi resta che iniziare i miei test e le prove con i campioni che Antonio mi ha donato.

Il blog mauroalfieri.it ed i suoi contenuti sono distribuiti con Licenza

Il blog mauroalfieri.it ed i suoi contenuti sono distribuiti con Licenza