La scorsa settimana mi sono completamente dedicato al ReHub PCB in vista della presentazione alla prossima Maker Faire 2016

Per la realizzazione del reHub PCB ossia del circuito stampato da utilizzare nel progetto del guanto inizialmente ho voluto utilizzare una basetta flessibile ossia del rame montato su kapton utilizzato per realizzare i collegamenti flessibili nei circuiti dei computer, tablet e smartphone.

Realizzazione del circuito per reHub PCB

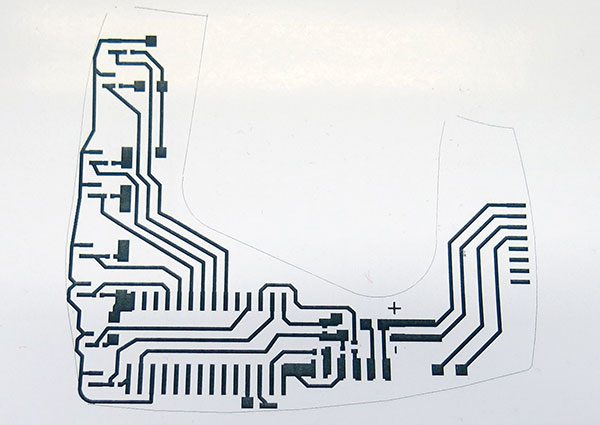

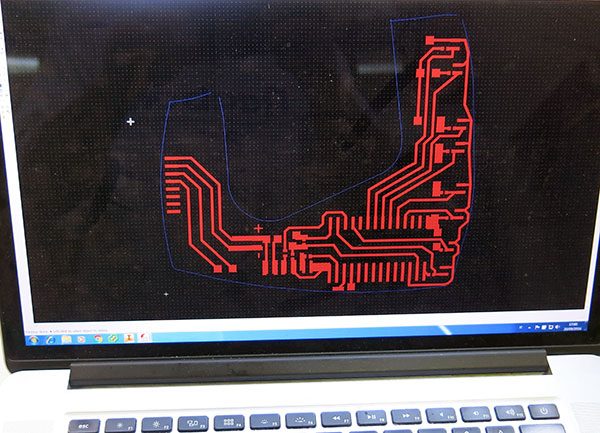

il primo passo nella realizzazione del reHub PCB è stato il disegno dei componenti e la loro posizione usando un programma di disegno cad per elettronica, nel mio caso ho scelto Eagle Cad:

completato e verificato il disegno puoi stamparlo per verificare eventuali anomalie o piste troppo sottili, vicine o errate che a video non è semplice verificare.

Inoltre puoi approfittare della stampa su carta per posizionare le resistenze, nel mio caso tutte smd, e gli altri componenti al fine di verificare ulteriormente le dimensioni di tutte le piste.

Tecnica della stiratura su PCB

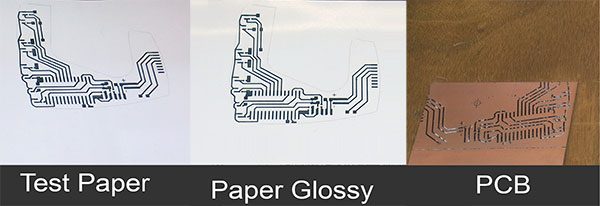

Il primo test per la realizzazione del rehub PCB ho voluto realizzarlo con la tecnica della stampa laser su foglio di carta fotografica e successiva stiratura.

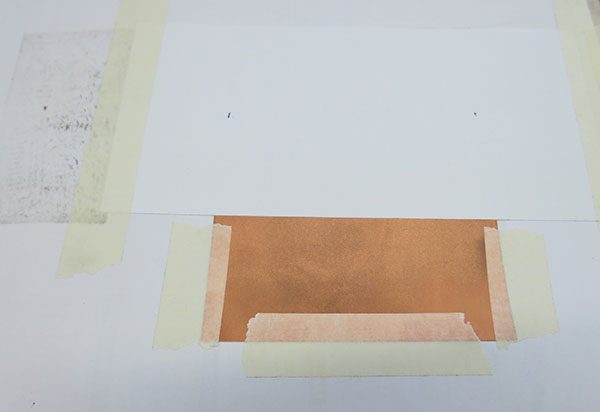

Dopo aver realizzato la stampa su carta semplice, stampa su “paper glossy” adatta ad una stampante laser ed infine capovolgi il circuito stampato su carta lucida sul PCB e stiralo con il ferro alla massima temperatura per circa un minuto restando fermo per i primi 30 secondi e muovendoti sulla superficie per i restanti secondi:

il primo test l’ho eseguito su una basetta di rame classica rigida ed il risultato è stato di buona fattura:

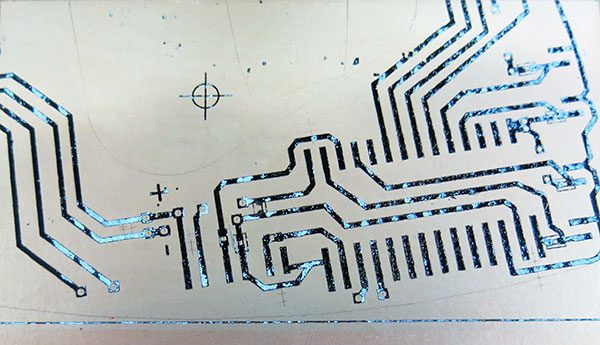

dopo il primo test di stiratura è ora di passare alla prova su flex pcb ossia la basetta definitiva su cui il pcb dovrà essere realizzato.

Ristampato il circuito su un altro foglio di carta lucida per foto, predisposto tutto per il trasferimento su rehub pcb flex:

e provveduto con il ferro a trasferire il circuito sulla basetta:

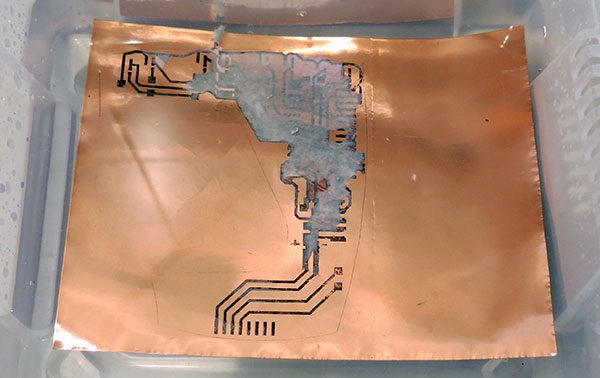

al termine della sessione di stiratura .. immergi l’intera basetta nell’acqua per agevolare il distacco della carta dal PCB lasciando intatte le piste:

dopo qualche ora nell’acqua si è staccata tutta la carta ed è rimasto impresso il circuito sulla basetta flessibile.

Ultimo passaggio PCB

Prima di eseguire il passaggio in acido di incisione ho voluto ripetere tutti i passaggi posizionando sul medesimo film flessibile due pcb relativi al medesimo circuito ruotato di 180° ottimizzando l’uso della basetta stessa.

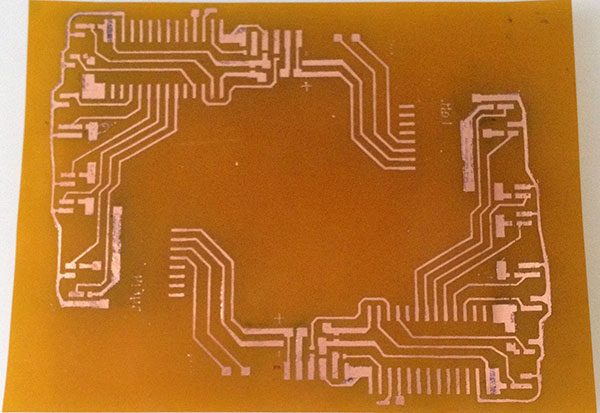

Il circuito per essere terminato devi immergerlo nel percloruro-ferrico o altra soluzione adatta all’incisione di circuiti stampati fino a quando il rame presente sulla basetta viene completamente eroso e restano visibili le sole tracce del circuito stesso:

purtroppo al termine dell’incisione ho verificato, appoggiando il pcb ad un vetro retro-illuminato, la continuità delle piste e mi sono reso conto che il risultato è altamente insoddisfacente in quanto molte risultano interrotte e quindi il primo test non è utilizzabile.

Il problema riscontrato è relativo all’utilizzo della basetta flessibile su cui il toner aderisce in modo discontinuo ed al passaggio in acido le parti in cui non c’è completa adesione vengono erose interrompendo le piste.

Ho provato anche montando la fasetta si supporti in legno e, successivamente, in vetro per cercare la migliore aderenza del pcb, tuttavia i risultati non sono stati all’altezza delle aspettative.

Cercherò altre tecniche di incisione in futuro .. come si dice: non tutte le ciambelle riescono sempre col buco e non tutti i pcb flessibili riescono perfetti alla prima stiratura 🙂

Il blog mauroalfieri.it ed i suoi contenuti sono distribuiti con Licenza

Il blog mauroalfieri.it ed i suoi contenuti sono distribuiti con Licenza

2 commenti

2 ping

Se hai una stampante laser con alimentazione frontale e che funziona anche con lo sportello posteriore aperto, prova a stampare direttamente sulla basetta flessibile con la massima intensità toner. Io non ho mai provato ma lo stesso processo si può fare con basette rigide e piccole modifiche alla stampante. Con una PCB flessibile dovrebbe essere più semplice.

Autore

Grazie Pica,

purtroppo non dispongo di una stampante simile, ho provato con una con carica dall’alto ma il toner scivola sul rame 🙁

[…] Siamo partiti dalla progettazione del PCB che doveva essere su materiale flessibile e di cui hai letto nell’articolo dedicato ai primi esperimenti […]

[…] prima tecnica che avevi letto in questo articolo non si è rivelata soddisfacente in quanto alcune piste sono risultate interrotte dopo il […]